O.R.I. MARTIN OFFRE UNO STANDARD DI OLTRE 200 DIVERSI TIPI DI ACCIAIO.

Fondata nel 1933 O.R.I. Martin Spa è oggi una moderna acciaieria a forno elettrico che produce acciai speciali destinati alle diverse applicazioni principalmente del settore automotive (bulloneria, molle sospensione, barre di torsione, componenti dello sterzo e della trasmissione), meccanica, energia e costruzioni

Nel sito di Brescia si producono billette da colata continua, laminati a caldo in rotolo e barra, filo pretemprato.

L'azienda è inoltre dotata di moderni impianti per il trattamento termico di ricottura e bonifica barre e rotoli e presso Trafilati Martin Spa, di impianti per il decapaggio chimico e la sabbiatura dei rotoli.

Prodotti

- Tutto

- Laminati a caldo in rotolo

- Laminati a caldo in barre

- Filo pretemprato

- Billette da colata continua

- Laminati a caldo in barre tonde

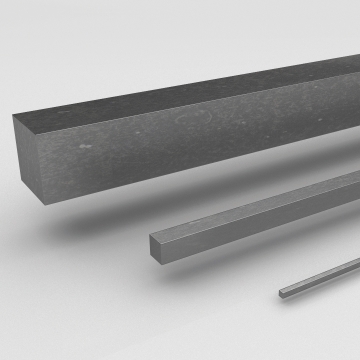

- Laminati a caldo in barre quadre

- Laminati a caldo in barre piatte

- Billette laminate a caldo

Prodotti

Processo produttivo

Rete Commerciale

Rete Commerciale

vendite